Mis on säästlik tootmissüsteem? Lean tootmine – olemus ja lühikirjeldus. Lean tootmine: näited kodumaistest ettevõtetest

Sellest artiklist saate teada:

- Mis on lahja tootmine

- Millised säästlikud tootmistööriistad on kõige nõutumad?

- Kuidas rakendada organisatsioonis säästvat tootmist

- Millised on näited säästliku tootmise kontseptsiooni edukast rakendamisest välismaal ja Venemaal?

Tootmissüsteemi põhiülesanne on tarbijate jaoks pidev “väärtusvoo” kujundamine. Selle aluseks on pädev tootmisprotsesside kombinatsioon, mis võimaldab toota tooteid minimaalsete tööjõukuludega. Samuti mõjutab selline lähenemine positiivselt ettevõtte majandusnäitajaid ja tulemuslikkust, sh kaupade maksumust, töö tasuvust, kasumit, käibekapitali mahtusid jne. Kõiki ülaltoodud positiivseid muutusi soodustab säästev tootmine.

Mis on säästlik tootmissüsteem?

Lean tootmine (inglise keeles on kaks nimetust: “lean production” ja “lean production”) on ettevõtte juhtimise erikontseptsioon, mille puhul raiskamise vähendamise kaudu tõstetakse töö taset. Pange tähele, et kõik, mis mõjutab negatiivselt tootmise efektiivsust, loetakse kahjumiks. Nende peamised tüübid on järgmised:

- liikumised (seadmete, operaatorite põhjendamatud tegevused, mis põhjustavad ajakulu ja kauba maksumuse suurenemist);

- transport (kasutud liikumised, mis põhjustavad viivitusi, kahjustusi jne);

- tehnoloogia (puudujäägid tehnoloogias, mille tõttu toode ei suuda täita kõiki sihtrühma nõudmisi);

- ületoodang (ülejäänud müümata tooted, mille eest tuleb tasuda ka raamatupidamise ja ladustamise eest);

- ootamine (lõpetamata tooted töötlemise järjekorras, mis suurendab ka lõppmaksumust);

- defektid (lisakulusid tekitavad kahjustused);

- varud (valmistoodangu ülejääk).

Lean tootmise rakendamine on lubatud nii projekteerimisprotsessis kui projektijuhtimises, kaupade valmistamisel ja isegi toodete turustamisel.

Lean tootmissüsteem tekkis 1980.-1990. aastatel tänu Jaapani inseneridele Taiichi Onole ja Shigeo Shingole (tegelikult leiti esimesed mainimised sellise lähenemise kohta juba 20. sajandi keskel, kuid alles sajandi lõpuks. kujuneb ühtne süsteem). Insenerid püüdsid kõrvaldada tegevused, mis ei lisanud tootele väärtust kogu selle elutsükli jooksul. See ei puuduta ainult tehnoloogiat, see on kogu juhtimiskontseptsioon, mis on maksimaalselt turule orienteeritud. Selle eelduseks on kogu ettevõtte töötajate huvi protsessi vastu.

Kasutuspraktika (isegi üksikute komponentide) on näidanud, kui tõhus ja paljutõotav on säästlik tootmine, seega on see lähenemine tänapäeval leidnud rakendust erinevates valdkondades. Esialgu eksisteeris see vaid Toyota, Honda jm tehastes, mistõttu sai nimeks “Toyota tootmissüsteem”. Praegu on lihtne kohtuda muudes valdkondades, näiteks:

- ravim;

- kaubandus;

- logistika;

- Pangateenused;

- haridus;

- õli tootmine;

- Ehitus;

- infotehnoloogia.

Olenemata rakendusest võimaldab säästlik tootmine saavutada suurema tootlikkuse vähemate jäätmetega. Siiski väärib märkimist, et see süsteem peab olema kohandatud konkreetse ettevõtte tingimustega.

Ettevõtlusi, mille töö põhineb säästliku tootmise kontseptsioonil, nimetatakse ka "lahjaks". Paljud omadused eristavad neid kõigist teistest:

- Töötajaid peetakse normaalse tootmisprotsessi peamiseks teguriks. Personalile on antud loova jõu roll, samas kui tehnoloogia on vaid viis probleemi lahendamiseks. Arvatakse, et isegi parimad tehnoloogiad, plaanid ja teooriad ei suuda ettevõtet edule viia. Ainult loomingulise ja intellektuaalse potentsiaaliga inimesed on selleks võimelised.

- Tootmissüsteemide eesmärk on kaotada maksimaalne kadude osakaal ja pidev täiustamine. Neisse protsessidesse on igapäevaselt kaasatud iga meeskonnaliige: tavatöötajatest tippjuhtideni.

- Mis tahes otsuste tegemisel võtab juhtkond arvesse edasise arengu väljavaateid, mitte praegusi materiaalseid huve. Juhid ei tegele asjatu asjaajamise ja käsuga, keelatud on töötajate ülemäära range kontroll ja hindamine suure hulga näitajate abil.

Juhtkonna esmane ülesanne on tööprotsessi korraldamine, probleemide õigeaegne avastamine, lahendamine ja ennetamine. Pangem tähele, et iga spetsialisti puhul on eriti hinnatud oskus raskusi märgata ja neist üle saada.

Lean tootmissüsteemi juurutamine on võimatu ilma selle põhiprintsiipe mõistmata ja siin kasutatavate tööriistadega töötamise oskusteta. Kõigepealt räägime põhimõtetest.

Kui tõhus on säästliku tootmise juurutamine ettevõttes?

Lean-meetoditega töötamine võib anda märkimisväärseid tulemusi mõjusid:

- tootlikkuse tõus 3–10 korda;

- seisakuid 5–20 korda;

- tootmistsükli vähendamine 10–100 korda;

- ladudes hoiustatavate mahtude vähenemine 2–5 korda;

- jäätmete vähendamine 5–50 korda;

- 2–5 korda kiirem uute toodete väljastamine.

Välismaiste ja kodumaiste tavade parimad näited lean tootmistehnoloogia kasutamisest näitavad erinevates tööstusharudes järgmisi tulemusi:

- Elektroonikatööstus: tootmisetappide arvu vähendamine 31-lt 9-le, toote valmistamise kiirendamine 9-lt 1-le päevale, veerandi tootmispinna vabastamine, 2 miljoni dollari säästmine kuue kuuga.

- Lennundustööstus: tellimuse täitmine 16 kuu asemel 16 nädalaga.

- Autotööstus: kvaliteedi tõus 40%.

- Värviline metallurgia: tootlikkuse kasv 35%.

- Suuretonnaažiliste laevade kapitaalremont: veerandi tootmisruumi vabastamine, ühe põhitoimingu kiirem lõpetamine - 12 asemel 2 tunniga, 15 päevaga 400 tuhande dollari säästmine.

- Autode kokkupanek: vabastab 20% tootmispinnast, kaotab vajaduse ehitada uut hoonet, säästes ühe nädalaga 2,5 miljonit dollarit.

- Farmaatsiatööstus: vähendage jäätmeid 6%-lt 1,2%-le, vähendage energiatarbimist 56%, säästate igal aastal 200 000 dollarit.

- Tarbekaupade tootmine: 55% tootlikkuse kasv, 25% tootmistsükli vähenemine, 35% varude vähenemine, sääst umbes 135 000 dollarit nädalas.

Venemaa turul on teravalt puudus spetsialistidest, kellel on kogemusi säästva tootmistehnoloogia abil optimeerimise alal. Fakt on see, et Lean vaatenurgast peaksid optimeerimise läbi viima kõik meeskonnaliikmed. Selline mastaapne lähenemine toob endaga kaasa peamise raskuse – spetsialistil peavad olema õpetaja, juhi, prognoosija ja analüütiku oskused.

Lean tootmise põhiprintsiibid ja eesmärgid

Lean tootmise kontseptsioon jagab ettevõtte tegevused kahte tüüpi: toimingud ja protsessid, mis lisavad tootele potentsiaalse kliendi jaoks väärtust, ning toimingud ja protsessid, mis seda ei tee. Kõik, mis kuulub teise rühma, loetakse kahjumiks, mis tähendab, et see tuleb kõrvaldada.

Nimetagem lahja tootmise peamised eesmärgid:

- mis tahes kulude, sealhulgas tööjõukulude vähendamine;

- toote valmistamise aja vähendamine;

- tootmis- ja laopindade vähendamine;

- tellimuse kliendile kohaletoimetamise garantii;

- maksimaalne kvaliteet teatud kuluga / miinimumkulu teatud kvaliteedi juures.

Nagu me juba ütlesime, pole säästvat tootmist võimalik rakendada ilma selle süsteemi põhimõtteid mõistmata. Need võivad tunduda piisavalt lihtsad, kuid organisatsioon peab nende rakendamiseks palju vaeva nägema.

Siin on selle süsteemi põhiprintsiibid:

- Uurige, milline on toode lõppkasutaja seisukohalt väärtuslik. Fakt on see, et ettevõte saab teha palju manipulatsioone, mis ei too kliendile väärtust. Ainult teades, mida tarbija soovib, saate aru, millised teie protsessidest on tema jaoks väärtuslikud ja millised selles mõttes kasutud.

- Tõstke esile vajalikud toimingud tööahelas ja loobuge nendest, mis on seotud kahjudega. Selleks tuleb kõike detailselt kirjeldada alates tellimuse kättesaamise etapist kuni kauba kliendile üleandmiseni. Nii saate määrata oma töö optimeerimise võimaluste ulatuse.

- Muutke toote tootmisahelas toimingute jada - ideaalis peaks töö voog olema. Toimingute vahel ei saa olla ooteaega, seisakuid ega muid kaotusi. Tõenäoliselt peate protsessid ümber kujundama ja hakkama kasutama uusi tehnoloogiaid. Pidage meeles: vastuvõetavad on ainult need toimingud, mis tõstavad toote väärtust.

- Tehke seda, mida lõpptarbija vajab, ehk toodake tooteid ja koguseid, mida teie kliendid tõesti vajavad.

- Püüdke tipptaseme poole, loobudes pidevalt kasututest tegevustest. Ühekordne töö säästliku tootmissüsteemi kallal on võimatu – kui otsustate seda põhimõtet rakendada, peate oma ettevõtte protsesse pidevalt täiustama.

8 Lean Manufacturing Tools

- SMED("stantsi vahetus ühe minutiga") on seadmete kiireks ümberseadistamise süsteem, milles kehtib üks reegel: tööriista vahetamine või ümberseadistamine peaks võtma vaid mõne minuti või veel parem sekundi.

Seda nõuet saab täita, kui:

- jagage kõik reguleerimistoimingud väliseks ja sisemiseks;

- teisendada sisemine väliseks;

- asendage kinnitusdetailid funktsionaalsete klambritega;

- kasutada lisaseadmeid.

- TPM ehk Total Productive Maintenance– seadmete efektiivse hoolduse metoodika kogu meeskonna kaasamisel. Seadmete ennetava hoolduse ja töökorras hoidmisega saavutatakse selle kõige produktiivsem ja säästlikum kasutamine.

TPM-i põhiülesanne on tuvastada ja kõrvaldada riistvaradefektid enne, kui need tekitavad probleeme. Selle tööriista kasutamiseks on vaja ennetava hoolduse ajakavasid, nimelt puhastamist, määrimist jne. Selle tulemusena tõuseb OEE, st seadme üldise efektiivsuse näitaja.

- JIT ehk Just-In-Time(“just õigel ajal”) on materjalide ja tooraine hoolika kasutamise meetod. Kõik teatud tootmisetapiks vajalikud komponendid tarnitakse täpselt õigel ajal, kuid mitte varem. Nii on võimalik vältida ladude ülerahvastatust ja lõpetamata kauba kuhjumist.

Mida arvestada ettevõttes säästliku tootmissüsteemi korraldamisel

Kui plaanite ettevõttes lean tootmistehnikaid juurutada, on parem alustada väikesest. Näiteks keskendudes konkreetsele tootele, projektile või tellimusele ja teisendades see lean põhimõtetele – nii hindate selle lähenemise võimalusi ja eeliseid.

Ümberkorraldamisel peate täielikult loobuma traditsioonilistest ideedest tööprotsessi ja selles osalejate kohta. Parem on valida kõigist kaotustest kõige tõsisem ja võtta see enda kanda. Sellise töö positiivne tulemus suurendab teie töötajate usaldust säästliku tootmismeetodi vastu.

Lahjarežiimile üleminekuga tulevad kõige paremini toime need ettevõtted, kes ühendavad mitu voogu korraga ja toodavad neist kokkupandud lõpptoote. See võib olla koostetehas – võtab osad vastu, paneb auto kokku ja müüb maha. Kui sellises ettevõttes käivitatakse ümberkujundamisprotsess, võib see hiljem levida tarnijate ja turustajateni.

Peamine raskus “lahja” organisatsiooni moodustamisel on sageli osalejate läbipaistvuse tingimus. Lean lähenemisviis toob maksimaalset kasu ainult siis, kui kõik voos osalejad on nähtavad. See tähendab, et peate avalikustama ärisaladused ja finantsandmed ning ettevõtted keelduvad sellest sageli. Umbusalduse ületamiseks võimaldab mitme tingimuse järgimine:

- iga tootepere väärtuse määravad voos osalejad ühiselt;

- kõik ettevõtted peaksid saama hüvitisi, mis vastavad nende investeeringute mahule;

- voolu liikmed peavad kollektiivselt ja pidevalt kontrollima kõiki voolu piirkondi, et tuvastada kadusid ja neid kõrvaldada.

Nagu näitab praktika, tehakse suurimaid investeeringuid voolu algfaasis (masstootmise asendamine kaupade tootmisega väikestes partiides). Ja peamised eelised saavad ettevõtted voo viimases etapis, see tähendab müüjad. Sellise ebaõigluse vältimiseks peavad ettevõtted leidma kompensatsioonimehhanismid, näiteks investeerides ühiselt uutesse tootmishoonetesse.

Lean tootmise alustamiseks ettevõttes on vaja teatud tingimusi:

- Vaja on “muutuste agenti”, nii nimetatakse piisava autoriteediga inimest, kes on valmis konfliktideks ja võitluseks uute põhimõtete juurutamise nimel.

- Ettevõttel tervikuna, mitte ainult "muutusagendil", peab olema elementaarne arusaam säästva tootmise ja selle protsesside olemusest.

- Ettevõtlus peab olema kriisisituatsioonis, sest radikaalseteks muutusteks on valmis vaid ettevõtted, kus kõik on silmnähtavalt halvasti.

- Vajalik on selge ja täielik arusaam ettevõtte väärtusvoogudest.

Organisatsiooni voomeetodi rakendamiseks peate tegema järgmised sammud:

- Jagage tootmine tooteperekondade kaupa rakkudesse ja moodustage nendega töötamiseks meeskonnad.

- Luua üksus, mis hakkab vastutama töörühmade kogemuste kogumise ja analüüsimise eest. Sel viisil on võimalik välja selgitada kõige produktiivsemad tavad ja õpetada neid teistele rühmadele.

- Planeerida ja viia ellu tegevusi, mille kaudu traditsiooniline partiitöö areneb sujuvaks vooluks, teostada tehnilisi ümberkorraldusi. Samuti tuleb välja selgitada need väärtusloome protsessid, mida organisatsioonil pole hetkel võimalik mõjutada (kui on) ning otsustada, kuidas nendega kohaneda.

- Töötage välja sihtnäitajad, mis saavad ettevõtte jaoks võtmetähtsusega: vähendage laoseisu, töötsükleid jne.

Töötajad on sageli Leanile ülemineku suhtes ettevaatlikud, sest optimeerimisega kaasneb tavaliselt töötajate arvu vähendamine. Tahtmata inimesi kaotada, suurendavad mõned organisatsioonid kaupade tootmismahtusid. Selline lähenemine on põhjendatud kokkuhoidlikkuse mõjuga ehk ettevõtte konkurentsivõime ja müügimahtude suurendamisega. Kuid soovitame kasvustrateegia ette valmistada.

Nii kurb kui see ka pole, tuleb enamasti personali vähendada. Kärped tuleks teha ka säästliku tootmise kasu ja kahjumi osas – esmalt tuleb hüvasti jätta töötajatega, kes kliendile lisaväärtust ei loo.

Uute tegevuspõhimõtete juurutamisest vabanevad ressursid on soovitav suunata ettevõtte uutesse vajadustesse, nõudluse stimuleerimiseks või uute valdkondade arendamiseks.

Edukas näide lean tootmise rakendamisest väljaspool Jaapanit

Klassikaline näide säästlikust tootmisest väljaspool Jaapanit on Porsche lugu. Selle müügitipp oli 1986. aastal, mil ettevõte müüs 50 000 autot, kuid 1992. aastal õnnestus müüa vaid 14 000 autot. Sel ajal kasutas ettevõte traditsioonilist Saksa lähenemist: peamised panused tehti inseneri tipptasemele ning ettevõtet eristas keeruline ja jäik juhtimisstruktuur.

Päris pikka aega tajusid juhid müügi langust kui ajutist turukõikumist, kuid kui Porsche kaotas 1991. aastal 40 miljonit dollarit, ilmnes tõsine kriis. Ettevõtte päästmiseks toodi Wendelin Wiedeking - sel ajal oli ta suurima autoosade tootja üks juhte. Just tema sai säästlikule tootmisele üleminekul "muutuste agendi" rolli.

Wiedeking otsustas uurida ja laenata Jaapani tootjate kogemusi, kellel õnnestus hõivata Euroopa turu keskmine hinnasegment. Vaid kahe aasta jooksul külastas ta neljal korral Jaapanit, kus kohtus spetsialistidega ja uuris üksikasjalikult suurimate autofirmade tegevuspõhimõtteid.

Selle tulemusena sõlmis Porsche lepingu Jaapani Kaizeni Instituudiga (mis õpetab ja rakendab säästvat tootmist kogu maailmas). Uuringud on näidanud, et suured kaod on seotud paindumatu disaini- ja tootmissüsteemiga, inseneride konservatiivsusega ning väärtusvoo etappide nõrkadega. Ja mis Saksa kaubamärgi puhul kõige üllatavam, oli kriisi teine põhjus lõpptoodete suur defektide osakaal, mis seejärel teeninduskeskustes kõrvaldati.

Nagu igal vana Saksa ettevõttel, oli ka Porschel raskusi muudatustega leppida. Seetõttu pidi Wiedeking korraldama Jaapanis koolituse juhtimis-, inseneri- ja tootmispersonalile ning kutsuma Kaizenist Saksamaale eksperte.

Wiedeking pakkus välja ja viis ellu järgmised sammud:

- Ta vähendas juhtimistasandite arvu kuuelt neljale, lihtsustades tootmisspetsialistide hierarhiat – nad jagati 10-liikmelisteks meeskondadeks, mida juhtis üks töödejuhataja.

- Lõin visuaalse kvaliteedikontrolli jaoks "häbilaua" - kõik tuvastatud vead registreeriti siin. Samuti otsustati soodustada defektide avastamist varases staadiumis, samal ajal kui nende kulud jäävad minimaalseks. Igale töötajale selgitati, et tarbijani jõudnud puuduste eest peab ettevõte maksma palju tõsisemalt kui moodustamise etapis tuvastatud puuduste eest. Enamikku kontserni töötajaid hämmastas nende vigade tegelik hind.

- Korraldas ettepanekute esitamise süsteemi, tänu millele said kõik töötajad pakkuda oma ideid töö parandamiseks. Kui ettepanek tõesti parandas kvaliteeti ja tootlikkust, viidi see ellu ja edukate ideede autorid premeeriti. Muidugi oli selline süsteem olemas ka enne lean-meetoditele (lean production) üleminekut, kuid siis suhtuti igasse ettepanekusse vaenulikult ja seetõttu polnud neil mõtet.

- Tutvustas Porschesse oma kvaliteedikontrollisüsteemi. Iga töötajate meeskonna jaoks töötati välja kavandatud näitajate loend, mida said näha kõik ettevõtte töötajad. Need andmed koosnesid defektide protsendist igas etapis, osade tarneaja täpsusest järgmisse etappi ja distsipliinist.

Lisaks ülaltoodud sammude elluviimisele järgis Porsche Kaizeni spetsialistide soovitusi, mille peamisteks eesmärkideks oli laoseisude vähendamine ja osade sujuva liikumise korraldamine alates tooraine töötlemisest kuni valmistoote komplekteerimiseni. Kuid töötamine oma tootmishoonetega ei olnud Porsche jaoks ainus etapp; ettevõte otsustas edendada oma tarnijate seas säästlikke tootmistehnoloogiaid, mis nõuavad tarneid õigel ajal. Selle tulemusena muutsid 60 tarnivast tehasest 30 kahe aasta jooksul tõsiselt oma suhtumist tööle.

Tänu pädevale juhtimisele ja säästlikule tootmisele toimus aastatel 1991–1997 Porsche põhinäitajates järgmised muudatused:

- kontseptsiooni loomisest tootmise käivitamiseni kuluv aeg on vähenenud 7 aastalt 3 aastale;

- aega keevitustööde algusest kuni auto vabastamiseni vähendati 6 nädalalt 3 päevale;

- laoseisud vähenesid 6 korda;

- tarnitud osade defektide tase on vähenenud 100 korda, tootmisliinil - 4 korda;

- Tööjõukulud toodete valmistamisel vähenesid 3 korda.

Porsche saavutas taas kasumlikke tulemusi ning suutis säilitada oma sõltumatuse ja positsiooni kallite sportautode turul.

Näited säästliku tootmise rakendamisest Venemaal

Lean tootmissüsteemi juurutamine meie riigis on raske ülesanne, mis nõuab palju energiat. Ja üks sündmuste arengu tõenäolisi stsenaariume on alati ebaõnnestumine rakendamisel. Peamine tegur on siin mentaliteet, mis erineb kardinaalselt jaapani omast. Võrreldes jaapanlastega on venelastel aga palju suurem loominguline potentsiaal, mistõttu peab juhtkond lähenema igale teostusele loominguliselt, selle asemel, et kasutada kuivi diagramme, reegleid ja ideaalset korda.

Paljud Venemaa suured ettevõtted rakendavad juba praegu säästliku tootmise põhimõtteid, tänu millele saavad nad konkurentide ees olla käegakatsutavad eelised. Seega on GAZ grupp töötanud Lean süsteemi järgi juba 14 aastat ja saavutanud pooleliolevate tööde mahu vähenemise kolmandiku võrra, tööviljakuse tõusu igal aastal 20–25%, tööaja lühenemist. seadmete üleminekuks 100% ja tootmistsükli vähendamiseks kolmandiku võrra.

2013. aastal otsustas RUSAL astuda tõsisema sammu ja kaasas tarnijad lean-tootmissüsteemi – esiteks tundis juhtkond muret transpordiettevõtete pärast. Fakt on see, et lõviosa RUSALi tootmiskuludest moodustavad logistikakulud, seega võimaldas valitud lähenemine meil viie aasta jooksul kuludelt kokku hoida 15%.

Assotsiatsiooni KAMAZ integreeritud lean-meetodite kasutamine võimaldas vähendada tsükliaegu 1,5 korda, vabastada 11 tuhat tükki suuremõõtmelisi pakendeid, vähendada laoseisu 73 miljoni rubla võrra ja vähendada tootmispinda kolmandiku võrra.

Kõik need ettevõtted kulutasid edu saavutamiseks 7–15 aastat, kuid tänaseks jäävad nende turupositsioonid kodumaistele konkurentidele kättesaamatuks. Seega, kui hakkate just lean-meetoditega töötama, ärge loobuge oma ettevõtmistest, kui esimestel kuudel või isegi aastatel pole tulemusi.

Parimad raamatud säästliku tootmise kohta

Lean tootmisest ja selle paindlikest metoodikatest on palju kirjutatud. Allpool on neli raamatut, mis aitavad teil seda kontseptsiooni mõista ja kasutama hakata.

- James P. Womack, Daniel Jones. Lean tootmine: kuidas kõrvaldada jäätmed ja muuta teie ettevõte edukaks.

Autorid kuuluvad Leani rajajate ja populariseerijate hulka, seega leiate sellest raamatust üksikasjaliku teooria ja praktiliste sammude kirjeldused. Samuti toob see palju näiteid erinevate riikide ettevõtete praktikast. Soovitame seda raamatut spetsiaalselt praktikutele.

- Taiichi Ono. Toyota tootmissüsteem.

Taiichi Ohno on süsteemi looja Toyota tehastes, millest sai Kanbani, Leani ja teiste metoodikate eelkäija. Siit saate lugeda süsteemi ülesehitusest ning kaubamärgi kolmekümneaastasest arengu- ja eduloost. Raamat on kasulik nii praktikutele kui ka lean tootmise filosoofiast huvitatud inimestele.

- Productivity Pressi meeskond esitleb õpikut „Tööliste vähem tootmine”.

See kirjeldab olemasolevate kahjude liike ja nende tuvastamist. Autorid õpetavad jagama kõik protsessid nendeks, mis tootele väärtust lisavad ja mitte, ning seejärel näitavad, kuidas viimastest lahti saada. Õpikust võib saada teatmeteos ettevõtete juhtidele, direktoritele ja omanikele ning see on kasulik nii koos Leaniga kui ka iseseisvalt.

- Eric Rees. Äri nullist. Lean Startup.

Raamat pakub huvi algajatele ja kogenumatele ettevõtjatele, aga ka inimestele, kes järgivad tänapäeva majanduse trende. Eric Ries selgitab: äri ja kõik muud valdkonnad arenevad nii kiiresti, et selged plaanid mitmeks kuuks on minevik. Need asendati "lean startupiga". Soovitame igal ettevõtte omanikul või kõigil, kes alles mõtlevad oma ettevõtte loomisele, selle kontseptsiooniga tutvuda.

Lahja

Lahja(lean production, lean production – inglise keel) lahja- "kõhn, sihvakas, ilma rasvata"; Venemaal kasutatakse tõlget "lahja"; on ka variante "harmooniline", "säästlik", "säästlik", lisaks on transliteratsiooniga variant - "lin" - juhtimiskontseptsioon, mis põhineb püsival soovil kõrvaldada igasugused kaotused. Lean tootmine hõlmab iga töötaja kaasamist äri optimeerimise protsessi ja maksimaalset kliendikesksust.

Lean tootmine on Toyota fenomeni Ameerika teadlaste tõlgendus Toyota tootmissüsteemi ideedest.

Lean Manufacturing põhiaspektid

Lean tootmise lähtepunktiks on kliendi väärtus.

Väärtus on tootele omane kasulikkus kliendi seisukohast. Väärtuse loob tootja järjestikuste toimingute tulemusena.

Lean tootmise keskmes on jäätmete kõrvaldamise protsess.

Kaotused on igasugune tegevus, mis kulutab ressursse, kuid ei loo tarbijale väärtust.

Jaapani keeles nimetatakse kaotusi muda- jaapani sõna, mis tähendab raiskamist ehk igasugust tegevust, mis kulutab ressursse, kuid ei loo väärtust. Näiteks ei pea tarbija valmistoote või selle osade laos olema. Traditsioonilise juhtimissüsteemi puhul lähevad aga laokulud, aga ka kõik ümbertöötlemise, defektide ja muude kaudsete kuludega seotud kulud tarbija kanda.

Lean tootmise kontseptsiooni kohaselt võib ettevõtte kõiki tegevusi liigitada järgmiselt: toimingud ja protsessid, mis annavad tarbijale lisaväärtust, ning toimingud ja protsessid, mis tarbijale väärtust ei loo. Seega kõik, mis ei anna kliendile lisaväärtust, liigitatakse jäätmeteks ja tuleb kõrvaldada.

Kahjude liigid

- ületootmisest tingitud kahjud;

- ajakaotus ootamise tõttu;

- kahjud tarbetust transpordist;

- tarbetutest töötlemistoimingutest tingitud kahjud;

- üleliigse laoseisu tõttu tekkinud kahjud;

- kahjud ebavajalike liigutuste tõttu;

- kahjud, mis on tingitud defektsete toodete vabastamisest.

Jeffrey Liker, kes koos Jim Womacki ja Daniel Jonesiga aktiivselt Toyota tootmiskogemust uuris, tuvastas raamatus "The Toyota Way" 8. jäätmeliigi:

- töötajate realiseerimata loominguline potentsiaal.

Samuti on tavaks eristada veel kahte kahjuallikat - muri ja mura, mis tähendavad vastavalt "ülekoormust" ja "ebatasasust":

Mura- ebaühtlane töö tegemine, näiteks kõikuv töögraafik, mis ei ole põhjustatud mitte lõppkasutajate nõudluse kõikumisest, vaid pigem tootmissüsteemi olemusest, või ebaühtlane töötempo toimingu lõpuleviimiseks, mis põhjustab operaatoritel kiirustamist ja ootamist. . Paljudel juhtudel saavad juhid ebatasasusi kõrvaldada, tasandades planeerimise ja pöörates suurt tähelepanu töötempole.

Muri- seadmete või operaatorite ülekoormus, mis tekib suurema kiiruse või tempoga ja suurema pingutusega töötades pikema aja jooksul - võrreldes projekteerimiskoormusega (projekteerimine, töönormid).

Põhiprintsiibid

Jim Womack ja Daniel Jones kirjeldavad oma raamatus Lean: How to Eliminate Waste and Thrive Your Company välja säästliku tootmise viieetapilise protsessina:

Muud põhimõtted:

- Määrake konkreetse toote väärtus.

- Määrake selle toote väärtusvoog.

- Tagada toote väärtusvoo pidev voog.

- Laske tarbijal toodet tõmmata.

- Püüdke täiuslikkuse poole.

- Suurepärane kvaliteet (saatmine esmaesitlusel, nulldefekti süsteem, probleemide avastamine ja lahendamine nende tekkekohas);

- Paindlikkus;

- Kliendiga pikaajaliste suhete loomine (jagades riske, kulusid ja teavet).

Lean Manufacturing Tools

Taiichi Ohno kirjutas oma töös, et Toyota tootmissüsteem toetub kahele "sambale" (mida sageli nimetatakse "TPS-i tugisambaks"): jidoka süsteemil ja "just-in-time" süsteemil.

- Üksuse vool

- Täielik seadmete hooldus – täielik produktiivne hooldus (TPM) süsteem

- Poka - ike ("veakaitse", "lollikindel") - vigade vältimise meetod - spetsiaalne seade või meetod, mille tõttu defektid lihtsalt ei saa ilmneda.

Rakendusalgoritm (Jim Womacki järgi)

- Leidke muutuste agent (vajate juhti, kes suudab vastutust võtta);

- Omandada vajalikud teadmised Lean süsteemist (teadmised tuleb hankida usaldusväärsest allikast);

- Kriisi leidmine või loomine (hea motiiv Leani juurutamiseks on kriis organisatsioonis);

- Kaardistage iga tootepere jaoks kogu väärtusvoog;

- Alustage tööd põhivaldkondades võimalikult kiiresti (teave tulemuste kohta peaks olema organisatsiooni töötajatele kättesaadav);

- Püüdke kohe tulemusi saavutada;

- Viia läbi pidevaid täiustusi kasutades Kaizen süsteemi (liigu väärtusloome protsessidelt tsehhis administratiivsetele protsessidele).

Tüüpilised vead säästliku tootmise juurutamisel

- Valesti arusaamine juhtkonna rollist Lean-süsteemi juurutamisel

- Sellise „süsteemi” ehitamine, millel pole vajalikku paindlikkust

- Rakendamise alustamine mitte "põhitõdedest"

- Töökohad muutuvad, aga harjumused ei muutu

- Mõõtke kõike (koguge andmeid), kuid reageerige mitte millelegi

- "Paralüütiline analüüs" (lõputu olukorra analüüs pideva täiustamise asemel)

- Tehke ilma toetuseta

Lahja kultuur

Lean tootmine on võimatu ilma lahja kultuurita. Lean-kultuuris on peamine inimfaktor ja meeskonnatöö. Seda toetab suuresti töötajate emotsionaalne intelligentsus (EQ). Lean kultuur vastab ka teatud ettevõttekultuurile.

Tõhusus

Üldiselt võib säästliku tootmise põhimõtete kasutamisel olla märkimisväärne mõju. Prof. O. S. Vikhansky väidab, et säästlike tootmisvahendite ja -meetodite kasutamine võimaldab ilma oluliste kapitaliinvesteeringuteta saavutada ettevõtte efektiivsuse, tööviljakuse, toodete kvaliteedi paranemise ja konkurentsivõime suurenemise märkimisväärselt.

Lugu

Lean tootmise isaks peetakse Taiichi Ohnot, kes alustas tööd Toyota Motor Corporationis 1943. aastal, integreerides maailma parimaid tavasid. 1950. aastate keskel hakkas ta ehitama spetsiaalset tootmiskorraldussüsteemi, mida nimetatakse Toyota tootmissüsteemiks või Toyota tootmissüsteemiks (TPS).

Toyota süsteem sai lääne tõlgenduses tuntuks kui Lean production, Lean production, Lean. Mõiste lean pakkus välja üks Ameerika konsultante John Krafcik.

Olulise panuse lahja tootmise teooria arendamisse andis Taiichi Ono kolleeg ja assistent Shigeo Shingo, kes muuhulgas lõi SMED meetodi.

Lean tootmise ideid väljendas Henry Ford, kuid ettevõtted ei võtnud neid vastu, sest need olid oma ajast oluliselt ees.

Kaizeni filosoofia esimene levitaja kogu maailmas oli Masaaki Imai. Tema esimene raamat Kaizen: Jaapani konkurentsiedu võti ilmus 1986. aastal ja tõlgiti 20 keelde.

Lean tootmise kontseptsioone rakendati esmakordselt eraldiseisvates tootmisharudes, eelkõige autotööstuses. Seejärel kohandati kontseptsiooni pidevatele tootmistingimustele. Tasapisi jõudsid lean-ideed tootmisest kaugemale ning kontseptsiooni hakati rakendama kaubanduses, teenustes, kommunaalteenustes, tervishoius (sh apteegid), relvajõududes ja avalikus sektoris.

Paljudes riikides tagatakse säästliku tootmise levik valitsuse toetusel. Tiheda konkurentsi ja eskaleeruva kriisi perioodil ei ole ettevõtetel üle maailma muud võimalust kui maailma parimate juhtimistehnoloogiate abil luua tooteid ja teenuseid, mis rahuldavad kliente nii kvaliteedi kui ka hinna poolest.

Regulaarsed rahvusvahelised ja piirkondlikud konverentsid aitavad kaasa Lean-ideede levitamisele. Üks suurimaid platvorme säästva tootmise parimate tavade vahetamiseks Venemaal on Venemaa Lean Foorumid (alates 2011. aastast - Venemaa foorum “Tootmissüsteemide arendamine”), mida korraldatakse igal aastal alates 2006. aastast.

Kasutamise näited

Lahja kaart. Lean tootmise kontseptsiooni kasutuselevõttu Venemaal tutvustatakse Lean kaardil – maailma esimesel säästliku tootmise kaardil. ICSI ja Leaninfo.ru ajaveebi koostatud Lean-kaart tuvastab ettevõtted, mis olemasoleva teabe kohaselt kasutavad lean-tootmise tööriistu, aga ka lean-inimesed – st inimesed, kes on kuulsad, kellel on märkimisväärne lean-tootmise kogemus ja kes on aktiivsed. lahjade ideede levitamine. Kaart täieneb pidevalt, peamiselt tänu kasutajate infole. Taotluse koos kinnitusega saate märkida kaardile kõik säästlikud tootmismeetodid kasutavad organisatsioonid.

Toyota kogemusi kasutavad edukalt maailma suurimad ettevõtted: Alcoa, Boeing, United Technologies (USA), Porsche (Saksamaa), Instrument Rand (Venemaa) ja paljud teised.

Lean logistika (Lin logistika). Logistika ja lean-kontseptsioonide süntees võimaldas luua kõiki väärtusvooga seotud ettevõtteid ja ettevõtteid ühendava tõmbesüsteemi, milles toimub osaline varude täiendamine väikeste partiidena. Lean logistika kasutab kogu logistikakulu (TLC) põhimõtet.

Lean tootmine meditsiinis.. Ekspertide hinnangul ei kulu ligikaudu 50% meditsiinitöötajate ajast otseselt patsiendile. Toimub üleminek personaliseeritud meditsiinile, kus patsient saab abi “õigel ajal ja õiges kohas”. Meditsiiniasutused peaksid asuma nii, et patsient ei peaks raiskama aega arvukatele väljasõitudele ja ootama mujal. Nüüd toob see patsientidele kaasa olulisi rahalisi kulutusi ja ravi efektiivsuse langust. 2006. aastal toimus Lean Enterprise Academy (Suurbritannia) eestvõttel esimene EL-i konverents Leani juurutamise probleemist tervishoiusektoris.

Lahja post. Taani postiosakonnas viidi Lean Manufacturingi osana läbi kõigi pakutavate teenuste ulatuslik standardiseerimine, et tõsta tööviljakust ja kiirendada postisaadetiste saatmist. Postiteenuste tuvastamiseks ja kontrollimiseks on kasutusele võetud “kaardid nende pidevaks väärtuse loomiseks”. Välja on töötatud ja juurutatud tõhus postitöötajate motivatsioonisüsteem.

Lahe kontor. Lean tootmismeetodeid kasutatakse üha enam mitte ainult tootmises, vaid ka kontorites (lean office), samuti kohalikus ja keskvalitsuses.

Lahja maja. Lean-tehnoloogia kasutamine igapäevaelus võimaldab muuta elu keskkonnasõbralikuks ja viia energiakulud miinimumini. Passiivmaja on tüüpiline näide lahjast elamisest. Passiivmaja või õigemini energiasäästlik maja on maja, mille küttekulud moodustavad umbes 10% tavapärasest energiatarbimisest, mis muudab selle praktiliselt energiasõltumatuks. Passiivmaja soojuskadu on alla 15 W. tund/m² aastas (võrdluseks, vanas majas on 300 W.tund/m² aastas) ja vajadus maja väiksemaks kütmiseks tekib ainult negatiivsete välistemperatuuride korral. Temperatuuridel alla miinus 20 jahtub passiivmaja 1 kraadi võrra ööpäevas.

Lean tootmise negatiivsed küljed

Samuti tuleb märkida, et säästliku tootmise rakendamisel on ka teatud negatiivseid külgi. Praktikas kasutavad Toyotat järgides üsna paljud säästliku tootmisega tegelevad ettevõtted laialdaselt nn tööjõudu. lühiajaliste lepingutega ajutised töötajad, keda tootmismahtude vähenemise korral võib kergesti koondada. Näiteks 2004. aastal töötas Toyotas 65 000 alalist ja 10 000 ajutist töötajat.

Vaata ka

- Toyota: 14 äritegevuse põhimõtet

- Lean Disain

Märkmed

Kirjandus

- Womack James P., Jones Daniel T. Lean tootmine. Kuidas vabaneda kahjumist ja saavutada oma ettevõtte heaolu. - M.,: “Alpina Publisher”, 2011. ISBN 978-5-9614-1654-1

- Womack James P., Jones Daniel T., Rus Daniel. Masin, mis muutis maailma. - M.: Popurrii, 2007. ISBN 978-985-483-889-2

- Goloktejev K., Matvejev I. Tootmise juhtimine: töövahendid., Peterburi. : Peter, 2008. ISBN 978-5-91180-599-9

- Taiichi Ono. Toyota tootmissüsteem: masstootmisest eemaldumine. - M: kirjastus ICSI, 2012. ISBN 978-5-903148-39-4

- Shigeo Shingo. Toyota tootmissüsteemi uurimine tootmiskorralduse seisukohalt. - M: ICSI, 2010. ISBN 978-5-903148-35-6

- Pascal Dennis. Sirtaki jaapani keeles: Toyota tootmissüsteemist ja muust ISBN 978-5-903148-04-2

- Yasuhiro Monden. Toyota juhtimissüsteem. - M. Kirjastus ICSI, 2007, ISBN 978-5-903148-19-6

- Meeldib Jeffrey. Toyota Tao: maailma juhtiva ettevõtte 14 juhtimise põhimõtet – M.,: Alpina Publisher, 2011. ISBN 978-5-9614-1590-2

- Raputas John, Rother Michael. Õppige nägema äriprotsesse: väärtusvoo kaardistamise praktika (2. väljaanne). - M.,: “Alpina Publisher”, 2008. ISBN 978-5-9614-0621-4

- George L. Michael. Lean + Six Sigma. Six Sigma kvaliteedi ja Lean kiiruse kombineerimine. - M: Alpina Publisher, 2007 ISBN 978-5-9614-0636-8

- Mary Poppendieck, Tom Poppendieck. Lean tarkvara tootmine: ideest kasumini. - M.: Williams, 2010. ISBN 978-5-8459-1538-2

- Mark Graban. Lean haiglad: kvaliteedi, patsientide ohutuse ja töötajate rahulolu parandamine (inglise keeles) ISBN 978-1-4200-8380-4

Lingid

Spetsiaalsed ressursid:

- Vestnik Lin – ajaleht ja veebiajakiri säästliku tootmise kohta

- Lean tootmine ja säästlikud tehnoloogiad – kõike säästlike tootmistööriistade, Kaizeni filosoofia, Leani kogemuste ja väljavaadete kohta Venemaal

- Raamatud säästva tootmise kohta – ICSI Publishing

- Blogi "Kaizen" - materjalid lean tootmise kohta

- Praktiline ajaveeb säästliku tootmise ja pideva täiustamise kohta

- Riiklikud täiendkoolitused säästliku tootmise valdkonnas

Haridus:

- Russian Lean School on haridusteenuste kompleks, mis sisaldab sertifitseerimiskursuseid, erialast täiendõpet, kaizeni ekskursioone, koolitusi ja seminare juhtivatele välis- ja Venemaa ekspertidele. Ekskursioonide korraldamine ja läbiviimine

- MBA-Tootmissüsteemid - MBA-Tootmissüsteemide programm M.V. Lomonossovi nimelises Moskva Riikliku Ülikooli Kõrgemas Ärikoolis. Riiklik diplom

- Orgpromi ettevõtete grupp on juhtiv Venemaa pakkuja, kes pakub täielikku valikut säästva tootmise arendamiseks

- - Lean-praktika instituut. Riiklik diplom

- Lean ja ISO sertifikaat – ISO ja Lean süsteemide seos.

Ametiühingud, ühiskondlikud liikumised, ühiskondlikud organisatsioonid:

- Piirkondadevaheline avalik liikumine “Lin-forum. Lean Manufacturing Professionals“ – koondab kõigi säästliku tootmise entusiastide jõupingutused. Sellel on üle 900 liikme

Olulised artiklid ja materjalid:

- Lean täiustamine ja juhtimise tasakaalustamine

Kulude vähendamiseks kasutatakse sageli lean tootmise põhimõtteid, mis hõlmavad klientidele lisaväärtust mitteloovate tegevuste kõrvaldamist. Äri optimeerimisel peavad kõik töötajad olema selgelt kliendikesksed. Selline lähenemissüsteem ei saa mitte ainult olukorda paremaks muuta, vaid ka luua täiesti uue eluviisi.

Ajaloolised andmed

Lean tootmise põhimõtted ettevõttes pani aluse eelmise sajandi keskel Jaapani insener. Olulise panuse kontseptsiooni väljatöötamisse andis tema kolleeg, kes lõi kiire ülemineku tehnoloogia. Neist esimene teadis võimalusi kahjude kõrvaldamiseks ja teine variante nende elluviimiseks.

Hiljem uurisid Ameerika teadlased süsteemi ja hakkasid seda oma nime all aktiivselt kasutama. Algul rakendati kontseptsiooni ainult diskreetse tootmisega tööstusharudes. Nende hulka kuulub näiteks autotööstus. Kuid järk-järgult suudeti põhimõtteid kohandada tootmisprotsessiga. Hiljem hakati põhiideid aktiivselt kasutama kaubanduses ja muudes eluvaldkondades.

Mõiste peamine tähendus

Lean tootmise põhimõtete lähtekohaks on hinnata toote väärtust konkreetse tarbija jaoks selle loomise igas etapis. Kontseptsiooni põhieesmärk on luua olukord, kus oleks tagatud pidev kadude likvideerimine. Tegevused, mis ühel või teisel määral tarbivad ressursse, kuid ei loo väärtusi, eemaldatakse.

Näiteks tavatarbijal ei ole vaja valmistatud toodet või selle elemente laos hoida. Tavapärase juhtimissüsteemiga aga kanduvad kõik erinevate kaudsete kuludega seotud kulud potentsiaalsele kliendile. Kontseptsioon hõlmab kõigi ettevõtte tegevuste jagamist eraldi toiminguteks. Protsessid, mis väärtust ei loo, elimineeritakse neist süstemaatiliselt.

Olemasolevad kahjuliigid

Lean tootmise põhimõtete kasutamine peaks aitama vältida suuri kadusid. Neid tuleks mitte ainult kõrvaldada, vaid ka vältida nende esinemise võimalust tulevikus. Juhtkonna põhiülesanne on tootmisprotsessi optimeerimine.

Järgmiste punktidega on seotud seitset tüüpi kaotusi:

- ületootmine;

- ooteaeg;

- tarbetute töötlemisetappide olemasolu;

- defektsete toodete valmistamine;

- tarbetute liigutuste tegemine;

- üleliigsete varude olemasolu;

- transport.

Peamiseks probleemiks peetakse ületootmist. Üks lihtsamaid viise kasumi suurendamiseks on tootlikkuse tõstmine. Samas unustatakse sageli ära, et valmistatavate toodete koguse määrab nõudlus. Varem või hiljem koguneb tööstuskaupa lattu suurtes kogustes.

Lean tootmise põhiprintsiipide ülevaade

Kontseptsioon on suunatud optimaalse tootmisprotsessi korraldamisele. Üks kuulsatest raamatutest annab teavet selle kohta, kuidas seda saavutada. Etappide kaupa võetakse arvesse 5 säästliku tootmise põhimõtet:

- Valmistatud toote väärtuse määramine.

- Valmistatava toote väärtuse kujunemise voo loomine.

- Protsessi järjepidevuse tagamine.

- Tarbijale võimaluse pakkumine toodet tõmmata.

- Pühendumus täiustamisele.

See hõlmab kõrge kvaliteedi saavutamist ja pikaajaliste suhete loomist lõpptarbijatega. See saavutatakse riskide, rahaliste kulude ja teabeallikate jagamisega.

Lean tootmise tõmbepõhimõte hõlmab materiaalsete ressursside tarnimist mõnele teisele protsessioperatsioonile vastavalt vajadusele. Sellisel juhul puudub materjalivoogude liikumisel range ajakava.

Põhilised saavutusmeetodid

Kontseptsiooni ellu viimiseks on mitmeid tööriistu:

- Kanban on süsteem tootmisprotsessi korraldamiseks ja tarnimiseks. Selle abiga saate toote õigel ajal järgmisse tehnoloogilisesse etappi üle viia. Selle valiku puhul valitseb tasakaal pakkumise ja tarbijanõudluse vahel.

- Kaizen on Jaapani eripraktika, mis rõhutab tehnoloogiliste protsesside pidevat täiustamist. Paraneb mitte ainult tootmine, vaid ka juhtimine. Moderniseerimine mõjutab töötajaid ja juhtkonda ning ei nõua suuri materjalikulusid.

- Poka-eke on viis vigade ennetamiseks. Meetod hõlmab kasutusobjektide kaitsmist hooletu inimtegevuse eest tootmisprotsessi ajal.

- Kiire üleminek on meetod, mis hõlmab erinevate kulude ja kadude vähendamist seadmete ümbervarustamisel. Esialgu leidis selline süsteem rakendust stantside vahetamise ja sellele järgneva teatud seadmete ümberseadistamisega seotud toimingute optimeerimisel.

- Lean production 5S põhimõtted võimaldavad teil oma tööruumi võimalikult tõhusalt korraldada. Süsteem eeldab asjade selget eraldamist, nende nõuetekohast hoidmist, standardiseerimist, kehtestatud reeglite ranget järgimist ja puhtuse hoidmist. Kontseptsioon on suunatud õnnetuste arvu vähendamisele, toodete kvaliteedi parandamisele, mugava mikrokliima loomisele, tööviljakuse tõstmisele ja töökohtade ühtlustamisele.

- Kogu seadmete hooldussüsteem koosneb mitmest tehnikast, mis on vajalikud tagamaks, et masin on alati töövalmis. Kasutatavate mehhanismide üldine tõhusus arvutatakse, võttes arvesse valmisoleku astet, intensiivsuse taset ja kvaliteeti.

- Üheosaline voog võimaldab materjale, teenuseid ja arveid töödelda kohe, kui need saabuvad. Mõnel juhul ei pruugi süsteem olla väga tulus või füüsiliselt võimatu.

Rakendamise etapid

Lean tootmise rakendamiseks kehtivad eripõhimõtted. Need võib jagada kolmeks põhifaasiks, mida tuleb rakendada teatud järjestuses:

- Nõudluse uurimisprotsess. Kõigepealt peate kindlaks määrama, millisesse kategooriasse tarbijad kuuluvad ja millised nõuded neil on. Kasutatavatest vahenditest on parimad helikõrguse, taktiaja, aga ka puhvri- ja kindlustusreservide arvutused.

- Väärtusvoo järjepidevuse saavutamise etapp. Etapp hõlmab teatud meetmete võtmist, et varustada tarbijaid vajalike toodetega õigeaegselt ja vajalikus koguses. Selleks tagatakse tasakaal tootmisliinide laadimisel, tööalade planeerimisel ja mitmel muul viisil.

- Silumisfaas võimaldab saavutada otse tehtud tööde mahu tasakaalustatud jaotuse teatud ajavahemike peale (päevade, kuude kaupa). Selles etapis on kaasatud logistikud ja uute ideede kaalumiseks kasutatakse juhatusi.

Millistel tingimustel saab rakendamine olla edukas?

Et säästliku tootmise põhimõtete rakendamine ettevõttes oleks edukas, peavad olema täidetud teatud tingimused:

- Kõigepealt tuleks koostada töötajate koolituse ja täiendõppe plaan, arvestades majandusüksuse spetsiifikat. Kõikidel organisatsioonidel on erinevad ressursid, rahalised võimalused ja vajadused. Kõigil inimestel on erinevad teadmised, oskused ja kogemused. Õppeprotsessi planeerimisel tuleks seda kõike arvestada.

- Kontseptsiooni elluviimisel on vaja kasutada täielikku valikut tööriistu ja ressursse, mis sobivad enamikule töötajatest. Mõned inimesed eelistavad osaleda koolitustel, teised aga oma kolleegide tegemisi jälgida.

- Teavet tuleks hankida võrdlusuuringu kaudu. Töötajate väljaõppe etapp hõlmab loominguliste võimete arendamist. Tõhusaks äritegevuseks on oluline õpetada töötajaid väljuma konkreetse ettevõtte piiridest. Nad peavad suutma leida võimalusi värskete ideede rakendamiseks oma organisatsioonis.

Ilmumine tööstusharudes

Lean tootmise peamised põhimõtted on paljudes tööstusharudes selgelt nähtavad. Kontseptsioon võimaldab teil suurendada tööprotsessi efektiivsust:

- Lean tervishoid on meetmete kogum, mis vähendab meditsiinipersonalile kuluvat aega. See ei kehti patsiendi otsese ravi kohta.

- Lean ehitus on spetsiaalne juhtimisstrateegia, mille eesmärk on tõsta objektide ehitamise efektiivsust. Iga etappi käsitletakse eraldi.

- Lean logistika on tõmbesüsteem, mis ühendab kogu väärtusvoos osalevate tarnijate võrgustiku.

Lõpuosa

Lean tootmise põhiprintsiipide asjatundlik rakendamine ettevõttes annab võimaluse oma töö efektiivsust tõsta. Ettevõtlust saab optimeerida ainult siis, kui keskendutakse maksimaalselt teatud tarbijakategooriatele ja kaasatakse kõik töötajad sellesse protsessi.

lahja ( lahja tootmine, lahja tootmine ), nagu paljud teised mõisted, on igaühe huulil. Mis see on?

Lean tootmine on lähenemine valmistatud toodete kvaliteedi juhtimisele ja kontrollile, mis peaks tagama selle jätkuva konkurentsivõime tooteturul ning minimeerima kulukaid investeeringuid tootmisprotsessi.

Lean tootmise juurutamise tulemused

Lean tootmine põhineb Toyota TPS-süsteemi erimeetodite rakendamisel. Peamised neist hõlmavad järgmist:

- regulaarne visuaalne kontroll;

- kõigi juhiste täitmise täpsus ja õigeaegsus;

- kanban;

- süsteemide ja muude tehnoloogiate operatiivne ümberreguleerimine.

Lean tootmissüsteemi asutasid ja selle teerajajad olid sellised teadlased nagu James Womack ja Daniel Jones.

Tegelikult on praktilises mõttes selline metoodika, mille autentne nimi on Lean Production, ainulaadne tõlgendus Jaapani tehnoloogiatest, mida kasutatakse tootmise juhtimises.

Lean tootmise ja rakendamise põhimõtted

Lean tootmise juurutamine toimub rangelt järgides selle põhiprintsiipe:

- toote väärtuse määramine;

- niidi eraldamine selle ehitamise protsessiks;

- toote loomise protseduuri järjepidevuse ja katkematu toimimise tagamine;

- tarbija peab toodet “tõmbama”;

- täielik pühendumine tipptasemele.

Selle kontseptsiooni põhipostulaatide põhjal tuleks kõigepealt koostada spetsiaalne väärtusvoo kaart, kasutades trajektoori, mida mööda liigub info (allikamaterjal) vajaliku protsessi raames. Pärast kõigi tootmistegevuste täielikku analüüsi tehakse kindlaks täiendavad tehnilised reservid, mida saab kasutada väärtuse loomiseks, ning tõstetakse esile need etapid, mis blokeerivad selle tootmise tootlikkust.

Lean tootmistööriistad nende kasutamise protsessis peaksid lähendama eesmärki - korraldada üksikute kaupade katkematu voog. Kontseptsioon on universaalne, see on rakendatav nii projekteerimisetapis kui ka toodete lisatellimuste vastuvõtmise protseduuris või tootmisprotsessis endas.

Selle tulemusena korraldatud üksikute toodete voog annab tarbijale komplekti kõiki tema vajadustele vastavaid kaupu.

Katkestusteta tootmissüsteemi piisava toimimise üheks tingimuseks on tööseadmete ümberseadistamisele kuluva aja märkimisväärne vähenemine. Samuti on võimatu luua korrektset säästlikku kaupade tootmist ilma tooraine väärtuslikuks tarbekaubaks muutmise kiirust maksimeerimata, sealhulgas mööda minnes olemasoleva tootmisvarude taseme vähendamisest.

Alles sel hetkel, kui iga tootmisorganisatsioon õpib väärtust õigesti määratlema, selle loomise voogu kavandama, lisama seda väärtust tootmistootele katkematult voo igas etapis ja võimaldama tarbijal see organisatsioonist ise välja tõmmata - alles siis jõuavad kõik otsesed protsessis osalejad ühemõttelise ja vaieldamatu järelduseni: täiuslikkusele pole piire ja tootmist võib täiustada lõputult.

Lean tootmine – millele kõigepealt keskenduda

Tootjad saavad tõeliselt ideaalse toote loomisel teha lõputult palju pingutusi – minimeerides tööjõukulusid, vähendades tootmispinda, vähendades kaupade maksumust ning selle tulemusel võib see viia need võimalikult lähedale sellele, mille poole iga tarbija tegelikult püüdleb. Tuletagem meelde, et tipptase on säästliku tootmise kontseptsiooni viimane ja tegelikult ka peamine põhimõte.

Kaasaegses praktikas kasutavad seda toodete kvaliteedikontrolli juhtimistehnoloogiat aktiivselt paljud lääne ettevõtted. Selleks, et säästliku tootmise juurutamisel saavutataks minimaalsete investeeringutega maksimaalseid tulemusi, soovitan alustada ettevõtte olukorra üldise analüüsiga, kasutades Eli Goldratti piiranguteooria vahendeid. See võimaldab teil alustada töö piiramisest ühe probleemseima valdkonnaga, mis pärsib kogu ettevõtte tööd.

Postituse navigeerimine

Kontaktid

Sündmused

- Praeguseid sündmusi veel pole

Arvustused

Piirangute teooria alused

Koolitus on väga piisav. Materjal on elus hästi kasutatud. Mulle meeldis kohusetundlik, pedantne lähenemine õppimisele. Jätkame koostööd konsultatsioonide vormis.

Aleksandr Viktorovitš, Jaroslavl, Venemaa

... materjali esitus teoreetiku ja praktiku poolt on täiesti erinev, Valeria on täiesti “teemaline”, räägib kõike reaalsete näidete varal, ilma “veeta”.

HA. Ivanovo

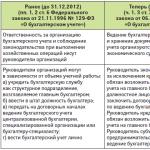

Muudatused 2018-2019 lepingusüsteemi seaduses 44-FZ alusel

Oktoobris osalesime seminaril “Muudatused 2018-2019 lepingusüsteemi seaduses 44-FZ alusel”, konsultant V. V. Vakhrameeva. Seminar meeldis väga! Teave esitatakse selgelt ja tähendusrikkalt. Õppejõud vastas meie küsimustele väga asjatundlikult ja kannatlikult. Väga kasulik seminar, analüüsisime saadud info põhjal oma tegevust.

Ivanovo

Hanked vastavalt 44-FZ ja 223-FZ (32 akadeemilist tundi)

Huvitav seminar, saadud teadmisi saab rakendada praktilises tegevuses.

Lean tootmine, põhikontseptsioonid

Lahja(Lean Production) - süsteem tootearenduse, operatsioonide, tarnijate ja klientidega suhete korraldamiseks ja juhtimiseks, milles tooteid valmistatakse rangelt vastavalt tarbija soovidele ja vähemate defektidega võrreldes masstootmistehnoloogiat kasutades. Samal ajal vähenevad tööjõu-, ruumi-, kapitali- ja ajakulud.

Lean-ettevõtlus Lean Enterprise on ärisüsteem tootearenduse, operatsioonide, tarnija- ja kliendisuhete korraldamiseks ja haldamiseks, kasutades säästliku tootmise põhimõtteid, tavasid ja tööriistu, et luua selgelt määratletud kliendiväärtust (kõrgema kvaliteediga ja vähemate defektidega tooted ja teenused, vähema tööjõuga, väiksem tootmispiirkond, väiksema kapitaliga ja lühema ajaga võrreldes traditsioonilise masstootmissüsteemiga).

Konkreetse tootepere tootmisega seotud säästlikud ettevõtted tegutsevad kokkuleppe alusel, mille kohaselt nad määratlevad toote väärtuse lõpptarbija vaatenurgast, kõrvaldavad väärtusvoost ebaproduktiivsed tegevused ja rakendavad tegevusi, mis loovad väärtust pidevas voolus. tooteid tõmbab klient. Koostööd tegevad ettevõtted viivad loetletud protseduure läbi pidevalt kogu antud tootepere elutsükli jooksul.

Esitatud lahja tootmissüsteemi definitsioon väljendab väga lakooniliselt selle kontseptsiooni olemust. Proovime paljastada mõned selle määratluse sätted.

Lean tootmise kontseptsiooni oluline põhimõte on pidev täiustamine ja kogu meeskonna osalemine selles protsessis.

"Selgelt määratletud kliendiväärtuse loomine" hõlmab arusaamist, mis on tarbija jaoks väärtuslik. Ja siin ei saa loota ainult oma teadmistele. Tööd tuleks teha kõigi tarbijaväärtuse komponentide tuvastamiseks, mõnikord otse toote/teenuse lõpptarbijaga. See on garantii, et tarbijate nõuded rahuldatakse kõige täielikumalt ja kõige madalamate kuludega (liigne töö on välistatud).

Kui ettevõte tegeleb lean tootmisega, tähendab see, et ta seab esiplaanile kliendi, ostja, kliendi, partneri ja oma töötajate huvid ning sellest võidavad kõik. Seetõttu on lahja tootmise juurutamine parim visiitkaart ettevõtte tutvustamiseks partneritele ja klientidele.

"Vähema tööjõuga, väiksemas tootmispiirkonnas, väiksema kapitaliga ja lühema ajaga"- lahja tootmise kontseptsioonis tähendab see välistamist igat liiki kahjud(ületootmine, liigne töötlemine, ootekadud, transpordikaod, personali liikumised, kaod defektide/ümbertöötamise tõttu jne).

2. Lean tootmise kontseptsioon põhineb viiel põhimõttel, mis määratlevad juhised juhtidele üleminekul lean tootmisele:

Väärtuse määramine iga tooteperekond kliendi vaatenurgast.

Kõigi määratlus väärtusvoo etapid iga tootepere jaoks ja võimalusel välistades mittelisandväärtust loovad tegevused.

Ehitage tegevusi, mis loovad väärtust range järjestus, mis tagab toote sujuva liikumise voolus, suunatud kliendile.

Voolu moodustumise lõppemisel - luues "tõmbamisvõime" väärtuslikud kliendid eelmisest etapist.

Väärtuse määramise lõpetamisel väärtusvoogude tuvastamine, kahju tekitavate etappide kõrvaldamine, samuti tõmbesüsteemi moodustamine– kogu protsessi kordamine nii palju kordi, kui on vaja, et saavutada täiuslikkus, kus luuakse absoluutväärtus ja puudub kadu.

On vaja selgitada, mis on push tootmine ja tõmba tootmine.

Tõuketootmine – toodete töötlemine suurte partiidena maksimaalse kiirusega vastavalt prognoositud nõudlusele, millele järgneb toodete viimine järgmisse tootmisfaasi või lattu, sõltumata järgmise protsessi tegelikust tempost või kliendi (tarbija) vajadustest. Sellise süsteemi raames on peaaegu võimatu rakendada säästlikke tootmistööriistu.

Tõmba tootmine– tootmisjuhtimise meetod, mille puhul järgnevad toimingud annavad oma vajadustest märku eelnevatele toimingutele.

Tõmbetootmist on kolme tüüpi:

Supermarketi tõmbesüsteem (tagastus-/täiendamise süsteem) – sisestage tõmbesüsteem.

Järjestikune tõmbesüsteem – B-tüüpi tõmbesüsteem.

Segatõmbesüsteem – c-tüüpi tõmbesüsteem.

Supermarketi tõmbesüsteem- kõige populaarsem. Sellega on igas tootmisetapis ladu - supermarket, kus hoitakse teatud kogus selles etapis valmistatud tooteid. Igas etapis toodetakse nii palju tooteid, kui palju neid supermarketist välja võeti. Tavaliselt, kui tooted eemaldatakse supermarketist allavoolu protsessiga, saadab tarbija spetsiaalse kaardi (kanban) või muul viisil teabe väljavõtmise kohta ülesvoolu protsessi ülesvoolu.

Iga protsess vastutab oma supermarketi varude täiendamise eest, nii et operatiivjuhtimine ja pideva täiustamise objektide (kaizen) otsimine pole keeruline. Selle kasutamine on aga keeruline, kui toodetakse palju erinevaid tooteid.

Järjestikune tõmbesüsteem Soovitatav on kasutada siis, kui ühe protsessiga toodetud tooteid on suur, s.t. kui on raske või praktiliselt võimatu hoida supermarketis igat tüüpi tootevarusid. Tooted valmistatakse põhiliselt eritellimusel, hoides süsteemi üldise laoseisu minimaalsena. Ühtne süsteem eeldab lühikeste ja prognoositavate teostusaegade hoidmist, peab olema hea arusaam kliendilt saadud tellimuste mustrist. Sellise süsteemi toimimine nõuab väga tugevat juhtimist.

Segatõmbesüsteem– hõlmab kahe loetletud süsteemi kombinatsiooni. Soovitav on seda kasutada siis, kui kehtib 80/20 reegel, st. kui väike osa tootetüüpidest (ligikaudu 20%) moodustab suurima osa päevasest toodangust (ligikaudu 80%).

Kõik tooted on jagatud rühmadesse vastavalt tootmismahule: suur maht, keskmine maht, väike maht ja haruldased tellimused. Haruldaste tellimuste rühma jaoks on soovitatav kasutada järjestikust tõmbesüsteemi. Teiste rühmade jaoks - supermarketi tõmbesüsteem. Segatõmbesüsteemiga võib olla raskem juhtida täiustamist ja tuvastada kõrvalekaldeid.